浏览易车国际站

您是否想浏览中国自主品牌出口车型,可以为您切换到易车国际站。

2833

这款设备是宝克的早期产品,也是我接触过的第一代、第二代宝克转毂试验台。宝克现在的设备取得了较大的技术进步,这里仍然把它发出来,主要是展示一个维修工程师研究设备的精细态度。

关于转毂试验台更详细探讨的文章,本账号以往也发过一些。

我们的转毂试验台为美国宝克公司生产,型号:3600。

转毂试验台主要进行车辆动力性及制动性能试验。

一.设备的工艺测试项目

该系统可进行下列试验:

· Vehicle Warm-Up Test车辆暖机试验

· Acceleration Test (0~120 Km/h) 0~120公里/小时加速测试

· Reverse Gear Test 倒档测试

· Clutch/Transmission Test 离合器/变速箱测试

· Cruise Control System Test 巡航控制系统测试

· Traction Control System (TCS) Test 牵引力控制系统测试

· Speedometer Check (40 Km/h) 速度表校验(40公里/小时)

· High-speed Driving Noise Test (> 120 Km/h) 高速行驶噪音测试

· Horn Sound Level Test 喇叭声级测试

· Exterior Lights Check 车外照明灯检查

· Four Wheel Drive Axle Ratio Test 四轮驱动测试

· Base Brake Tests: 动态制动试验

1. Rolling drag force of each wheel 各轮阻滞力

2. Brake force on each wheel 各轮制动力

3. Front brake force 前轴制动力

4. Total brake force 整车制动力总和

5. Front wheel brake force balance 前轮制动力平衡

6. Rear wheel brake force balance后轮制动力平衡

· Parking Brake Test 驻车制动测试

· Parking Pawl Test (auto transmission only) 驻车制动测试(自动变速箱)

· ABS Test (SUMITOMO: ABS+TCS and ABS+DSC) ABS测试

· Brake Pedal Force Measurement (audit) 制动踏板力测试(抽检)

· Parking Brake Handle Force Measurement (audit) 驻车制动操纵力测试(抽检)

· Maximum Static Brake Force Test 最大静态制动力试验

· Vehicle Axle Weight Measurement 车辆轴重测量

二.设备的工艺测试流程

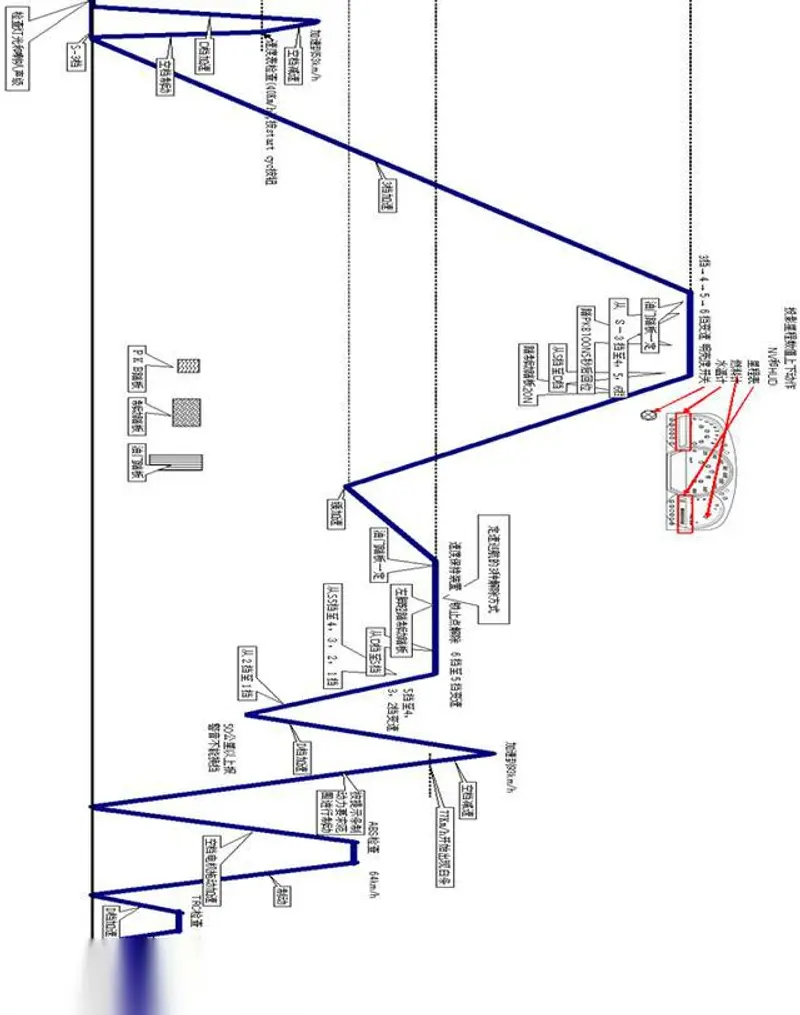

下面是红旗事业部转毂试验台的测试流程。

图3-1:转毂走行图

从图中可以看出,该设备测试了:ABS系统、TRC系统、各种仪表、定速巡航、灯光、声级计、倒档等。

制动力、踏板力等在该工序后的制动力实验台进行测试。这点和开发区总装设备不同。

三.设备的结构与工艺数据

设备的结构与工艺数据:

四.设备工作流程

下面是我们设备的工作简单流程。

图3-2:转毂测试流程图

1.车辆驶入:车辆开上转毂试验台转鼓。

2.车型选择:通常有三种方法:

1)车型输入:通过扫描VIN条码来确认车型。

2)键盘输入:在登陆站键盘进行车型输入。

3)按钮选择:每种车型对应一个按钮,通过不同按钮来选择不同车型。

3.轮距调整:根据不同车型,设备电机通过滚珠丝杠自动变换轮距。

4.连接诊断插头:把诊断插头连接到ABS插口。

5.车辆测试:启动测试后,设备安全装置动作,阻挡车辆误滑出,同时启动测试过程。按照前述测试过程(见本节“二”),进行车辆测试。

6.结果判定:由于测试方法、车辆自身原因等,测试结果有可能不合格,操作人员根据情况判断是否重新检测。

7.退出测试:如果结束测试,则系统全部回到原位。

8.断开插头:摘下测试插头。

9.打印结果:输出打印测试结果。

10.车辆驶出:结束后,车辆驶出试验间。

为掌握设备的工作原理和维修方法,了解设备的基本结构是必须的。

一.机械部分:

设备机械结构如图3-3。

图3-3:转毂实体图

它包括如下部分:

1.一套包括连接与固定前后轮组件的主支撑基础框架:用于床身结构支撑。

2.四个独立电机驱动的惯性转鼓组件:带碳化钨涂层,车辆测试时承载车辆轮胎,随轮胎转动。

3.四套独立的气动转鼓制动器:当特别情况下,转鼓组件需要制动时进行制动,制动通过摩擦蹄片进行。

4.四个转速编码器:用于测量转鼓转速。

5.一套自动轴距调节装置 (2,300 ~ 3,300 mm):根据不同车型变换轴距。

6.一套滑动地板系统:随轴距变化而滑动,同时组成车辆行驶通路。

7.一套可以自动调节的前轮限制滚轮机构:测试时抬起,以限制车轮,防止滑出。

8.一套可以自锁的后轮限制滚轮机构:测试时抬起,以限制车轮,防止滑出。

9.一套设备盖板:地面固定盖板。

10. 两套限制转鼓的门:在车辆前端阻挡车身,防止车身向前冲出。

11. 八个轮胎侧面限制装置:防止试验时车辆横向滑动。

12. 两个保险柱:用于阻挡车辆。

13. 一套自动润滑系统:进行设备自动润滑。

二.电器部分:

1.一个主控制柜。包括如下几部分:电源,可编程控制器,Motorola 172 68060处理器,两个计算机处理器板卡(V5B),一套Motorola制动模拟器,一套制动评估器,一套安全保护系统,和一个15英寸显示器等。

2.一个司机控制盘

3.一个司机遥控器

4.一套20英寸司机显示器

5.四套独立的交流电机及向量驱动器

6.一套控制柜空调系统

7.一套控制隔离电源变压器

8.一套内建式设备自诊断系统

9.一套Windows操作系统应用软件

10.一套车辆识别装置(条码扫描仪和键盘输入)

11.一套制动踏板力测量装置

12.一套车辆轴重测量装置

13.一套驻车制动操纵力测量装置

14.一套声级计(带标定装置)

15.一个标签打印机

16.一个报告打印机

17.一个以太网卡

18.一个与用户主机通讯的RS422接口

19.设备内阻损失自动补偿和系统自动标定

20.其它系统/测试软件包

三.设备介绍

该设备具有4套独立的转鼓组件,每套转鼓组件分别由各自的交流向量电机驱动,可提供附加的扭矩使转鼓加速或附加阻力,使被测试车辆获得更加近似于在路面上所受到的载荷。由于采用了交流向量驱动电机,使得该系统减少了复杂的机械结构,增加了可靠性和试验的灵活性。

设备安装于地面以下,每个车轮落位于对应的车转鼓组件上。车辆快速限制装置将车前轮保持在原位。车辆限制装置不用时,缩至地面以下。该限制装置靠气缸使之升起,位于车前轮的前方和后方。该装置的动作可通过行程开关的触发信号自动完成,也可以由操作者按动操作盘上的按钮来完成。

主支撑框架:由两个“工”字形的横梁结构组成,每个横梁由焊接在一起的三条腿支撑。该框架将前后转鼓组件连接起来,就构成了设备的主框架。

前轮转鼓组件框架是焊接的槽状结构。在两个槽中均安装有两个前转鼓组件和前限制转鼓低摩擦轴承和中间限制转鼓轴承。两个50马力的交流电机分别与每个大转鼓组件相连,再作用到车轮上以驱动或吸收功率。一些用于控制前限制转鼓的传感器、限位开关和气缸也装在该前框架上。

后转鼓组件与前转鼓组件框架功能上基本相同,不过它更长一点,而且是安装在滑道上,以便整个框架可以在滑道上滑动以达到各种不同的轴距。另外两个50马力的交流电机、速度传感器及一些限位开关也装在该框架上。

大直径的光滑表面转鼓组件提供道路阻力和汽车的惯量模拟。每个转鼓组件均连有一个数字式速度编码器,用于速度测量。每个车轮下面对应一组惯性转鼓组件(共有4个转鼓组件)。在制动试验中,通过监测这些转鼓组件的减速度,基于制动测试的微处理器计算出每个车轮产生的制动力。每个转鼓组件的基本惯量是固定的,在试验的加速阶段,驱动转鼓组件的电机可提供附加的阻力或助力。

所有转鼓均带有碳化钨涂层,以满足表面摩擦系数> 0.75的要求。

电机及驱动器:四个转鼓组件均通过同步齿形皮带与各自的电机匹配。包括四个50马力的感应交流电机。使用这种电机驱动转鼓组件的好处是:减少了机械系统的复杂性和维护成本,提高了试验的灵活性。这种系统中没有传统的离合器,因此也大大地提高了系统的可靠性。

这种带有数字向量控制器的高质量交流电机,能驱动车辆或吸收受试车辆的功率。该快速响应电机有恒转速,恒扭矩控制模式。它的过载能力是60秒内150%和10秒内180%。

转鼓制动器:当限制转鼓处于低位(非限制状态时),气动制动器防止转鼓的转动。这样可使受试车辆容易地驶入和驶离试验台,同时,也是保证步行人员安全的重要措施。

车轮侧面保护装置:本装置位于前转鼓和后转鼓的内外两侧。它们的作用是防止车辆离开转鼓的表面。89毫米的内侧保护能够在转鼓的宽度和空间内有效地限制车辆。133毫米的外侧保护装置也能起这样的作用。

限制滚轮:四个限制滚轮的功能是在试验的加速和制动期间,保持受试车辆在原位不移动。当调节好并且处于升起状态时,前面和中间的限制滚轮将起到障碍物的作用,阻止车辆冲出试验台。在后转鼓上没有用限制滚轮。这就允许同种型号车的轴距有小的变化。限制滚轮和主转鼓是通过控制连接的,这样在主转鼓转动时限制滚轮就不能降低了。限制转鼓靠两个气缸来驱动。中间的限制滚轮通过自锁装置来防止转鼓因为意外的气体泄露而降低。中间的限制滚轮到位后,前面的限制滚轮接触到轮胎,然后稍微放松,使轮胎刚好与限制滚轮接触。当轮胎向后推压前限制滚轮超过两秒钟时,制动盘就开始作用了。一个机械锁紧杆和前限制滚轮一同升起,以阻止车辆将滚轮推出太远,也防止在测试期间的空气泄露或掉电。当处在下面位置时,限制滚轮缩至地板以下,被一个门盖着。

滑动盖板:滑动盖板作用是将后转鼓框架和前转鼓框架连接起来,把后转鼓框架连接到支撑钢梁上。当车辆开到设备上后,滑动盖板用来支撑被测车辆。

轴距调节:轴距自动调节系统允许司机在受试车开到设备上之前通过手持操作盘或控制计算机来调节轴距,以适应受试车辆的长度。但是,若轴距自动调节装置是在在试验过程中进行的,则设备不予响应, 直到受试车开出试验台。轴距自动调节装置通过一个球形螺旋杆驱动后转鼓组件向前或向后移动。一个向量控制发电机专门用于调节轴距。这个组件里还包括几个线性位置传感器,限制开关。当选定某一轴距时,一个气动制动器使滑动拖架保持在该位置不动。

前停止柱:为两个760毫米高165毫米直径的钢柱,位于车辆前方,在测试时自动升起。作用是在前限制转鼓突然失去约束作用时,阻止车辆冲出设备。在测试完成后,停止柱自动缩回到地板下面。

自动润滑系统:位于设备的框架上,需要一种特殊的油脂来定期润滑设备(12点)。系统包括6个装有可用12个月的润滑油的油桶。

传感器单元:该单元包括速度编码器、压力传感器、位移传感器、温度传感器和行程开关。这些传感器用于监控设备的运行,保证设备的安全。所有采集信号通过VME/PLC系统传入主控计算机。

驾驶员控制台:位于测试车辆行进的左侧,安装在盖板上。用于驾驶员对设备测试的控制。

制动踏板力计:装在脚踏板上,重量轻,易于安装。装置上有力传感器用于测量踏板力,且测量结果存储在试验数据文件中。

手制动操纵力测量装置:用于手柄操纵力的测量,该装置包括一个驻车手柄连接装置和力传感器,测量结果存储在试验数据文件中。

BEP 轴重测量系统:用高精度的传感器测量车辆轴重,系统包括两套负载传感器、信号调节器及信号电缆。系统被安装在转鼓实验台的前部位置。

标签: 结构

内容由作者提供,不代表易车立场