517

近日,根据相关消息,上海浦东临港的特斯拉超级工厂生产的特斯拉Model Y后底板总成系统,已经采用了一体化压铸技术实现快速铸型。

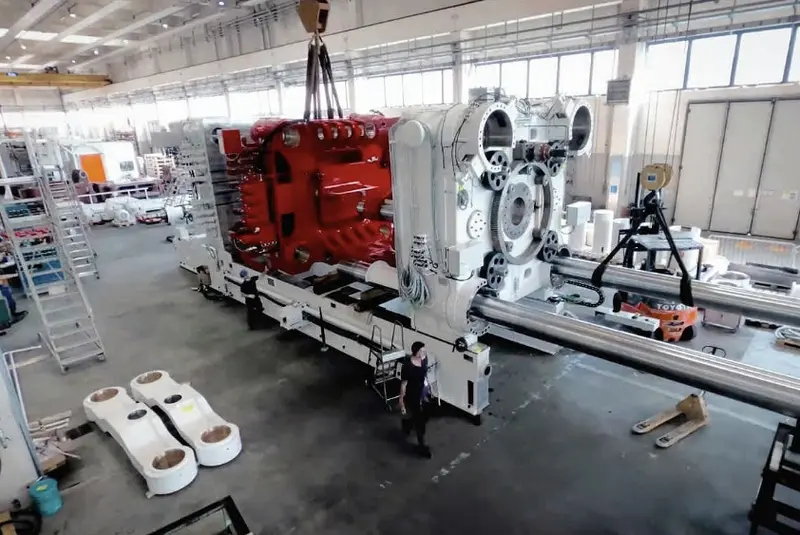

一体化压铸技术,其基本原理就是将金属加热熔化成液态,再挤压浇入模具当中,等待降温冷却后成型,就完成了零部件的生产。特斯拉上海有限公司结构与热管理系统经理崔海伦介绍,Model Y后底板总成系统上的分散零件通过一体化压铸技术集成安装成一个零件,这一操作可以使得生产效率大大提高,而且还能将车身重量减少10%。

值得一提的是,这一技术还有利于成本的缩减。经过特殊的结构优化和设计,再采用材料回收利用手段,搭配一体压铸技术,可以使制车成本降低40%。

一体化压铸技术需要车企具有很强大的综合科技实力。首先是其用材,并非所有铝材料都可以通过一体化压铸来成型,而且其车身结构还要重新优化设计。与此同时,一体化压铸技术的部件一经损坏就需要更换一整个部件,更换带来的成本也就更高了。

早在今年3月的投资者日活动现场,马斯克就介绍了其工厂的改造计划“开箱工艺”,即把整车的零部件分成6个模块分别生产,再经过冲压工序来组装整个车身。一体化压铸技术就是这一组装系统的核心技术。这一工艺也将减少许多组装机器的使用,提高生产效率的同时也极大地减少了生产成本。

目前,国内的许多家车企都在竞相研发一体化压铸技术,包括蔚来、小鹏、理想等车企都在布局一体化压铸技术。有相关预测称一体化压铸市场的未来规模可能达到千亿级。据相关报道称,特斯拉运用一体压铸车身技术之后,研发新车的时间最短仅需18个月,其他汽车厂商则需三到四年的时间。

编辑点评:此次特斯拉的一体化压铸技术可以说是走在了技术的前端,而且实实在在地投入使用,提高了生产的效率,降低了生产的成本,而且还能够更快地研发新产品。不过要是有损坏,就只能直接换掉整个部件了,所需成本就更高了。有了这一技术,面对国内卷上天的新能源汽车市场,特斯拉是否更有底气了呢?欢迎在评论区交流讨论。

内容由作者提供,不代表易车立场