868

在涡轮增压内燃机上,增压空气系统如要在加速过程中驱动涡轮增压器的转子,能采用可变几何截面涡轮增压器和电动辅助增压器以替代机械式压气机,从而改善增压发动机瞬态运行时的动态性能。保时捷工程公司比较了几种不同的气动助力方案,并得出了相关结论。

通过采用废气涡轮增压器能有效地提高内燃机的升功率和工作效率,但是涡轮增压器要从某个转速起才能充分发挥其性能。由于涡轮增压器的涡轮和压气机具有一定惯性,在低转速时为了能快速且有效地压缩空气,内燃机的空气流量往往会不够充足。因此,与功率相同的自然吸气发动机相比,在瞬态加速过程期间扭矩的输出会存在延迟现象,而且涡轮增压器尺寸越大,这种效应就越明显。

研究人员为此开发了1种气动助力系统,该系统可将涡轮延迟的影响降至最低程度。其借助于储存在压缩空气罐中的压缩空气,即使在低转速时也能使发动机快速地实现扭矩输出。与机械式压气机、可变几何截面涡轮增压器或者电辅助增压器等替代方案相比,气动助力系统的结构较为简单,其由压缩空气罐、管道系统、控制阀和空气压缩机等部件组成。

1 方案比较

保时捷工程公司在潜力评估框架中研究和评价了4种不同的气动助力方案,紧接着使这些方案分别与1个较大的和1个较小的涡轮增压器相组合,从而使这些配置方案增加到8个,而且对2种不同的情况分别进行了试验研究。其中1种采用了参数恒定不变的压力助力系统,另1种则采用了参数可变的压力助力系统,并将在发动机其他技术不变和采用相同试验车辆的情况下,以50~120 km/h的瞬态加速策略作为评价标准。

研究人员将试验结果与由大型涡轮增压器与机械式压气机而组合成的基准系统进行比较。这种基准增压方式可将较高的峰值扭矩和较高的额定功率实现有机结合,从而成为可进行比较的衡量尺度。这4种气动助力方案的区别在于输送到内燃机和废气涡轮增压器系统中的压缩空气本身,原则上导入压缩空气可采用下列几种方式:(1)将压缩空气导入废气涡轮增压器压气机前端;(2)将压缩空气导入进气道;(3)将压缩空气直接导入气缸;(4)将压缩空气导入排气歧管。

2 理想系统的试验结果

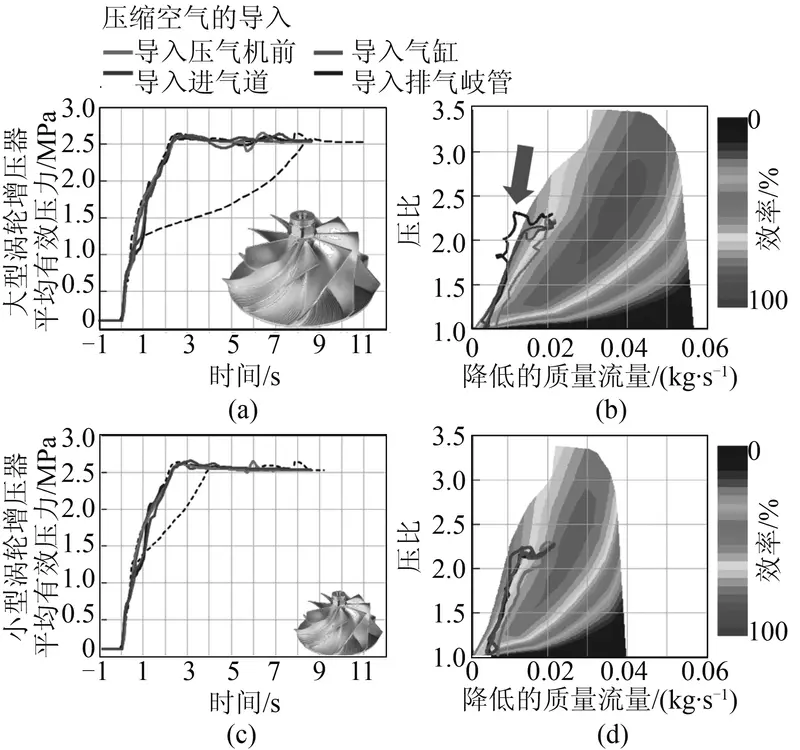

研究人员分别对每种方案进行了试验研究,边界条件是恒定不变的压力和不受限制的压缩空气罐容量。而针对压缩空气罐阀的控制方式应满足基准系统所需的加速数值。根据试验结果,所有的配置方案都有效满足了所要求的加速响应特性(图1)。在采用大型涡轮增压器和将助力空气导入排气歧管的情况下,增压器压气机会在特性曲线场外区域运行,这样就会发生一系列效应(图1(b)中箭头所指)。由于在压气机叶轮中会出现进气充量回流的现象,因此研究人员放弃了这种方案。

图1 理想系统的评价

另1个比较标准是基准加速策略系统必须提供一定的空气质量,并出现了显著差异(图2)。相差较大的空气需求量是由方案条件所决定的:在压缩空气从压气机前端或进气道导入的情况下,所有的空气都必须由压缩空气罐提供,而在压缩空气直接导入气缸的情况下只需提供助力运行过程所需的附加空气。此外,在配置小型涡轮增压器的情况下,涡轮和压气机能迅速地达到相应转速,因而对气动助力辅助的要求较低。此外,研究人员在将气动助力系统集成到车辆上时,由于装配尺寸的原因,压缩空气罐的容积受到一定方案情况下的空气消耗量限制。如果使用10 L容积和2.0 MPa的压缩空气罐,可用于加速方案的最大空气质量为100 g。在该背景下,仅将压缩空气导入气缸的2种方案(空气质量为50 g或17 g)及将压缩空气导入排气歧管与小型涡轮增压器(空气质量为43 g)的组合配置才可实现上述目标,因此仍须开展进一步的试验研究。

图2 理想系统———在50~120 km/h加速

3 真实系统的试验结果

与理想系统相比,真实的空气供应过程会受制于某些边界条件:

(1)在实施加速策略期间压缩空气罐中的压力会有所降低;

(2)环境空气经压缩后温度会有所升高;

(3)可供使用的空气质量取决于压缩空气罐中的压力和容积。

这些情况与其在真实发动机中的转换有着重要关联。图3示出了压缩空气直接导入气缸后并与大型涡轮增压器相匹配时,压缩空气罐压力及其容积、加速策略实施的时间(b)或爆燃指数(c)之间的关系,而图3(a)则示出了发动机扭矩随时间的提升,其中下方的虚线曲线①代表发动机的基本配置(大型涡轮增压器,无辅助措施),上方的虚线曲线③代表基准值(涡轮增压器与机械式压气机)。

图3 真实系统———加速策略、相应的实施时间和爆燃指数

助力空气的压缩过程会导致压缩空气罐中的气体温度提高,从而增大了发动机的爆燃倾向。为了避免爆燃对发动机造成的损伤,在每种情况下都必须遵守爆燃极限(爆燃指数≤250)。在该边界条件下,理想系统内可能存在的最大助力压力2.0 MPa就要降至0.7 MPa,以致于只能转换到图3(a)中的扭矩提升曲线②。从图3(b)中也可清楚地看到,为了达到目标系统的动态性能,由此可输出的功率依然相对较低。在图3(b)中右上角的深色区域相当于基准系统所能达到的性能水平,同时也是所要达到的目标范围,而左下角区域则代表加速时间会延长2.5 s(基本水平),其他区域则代表着处于两者之间的数值。正如图中所示,基本系统主要为图3(b)中的①水平。所考察的最大空气容积为10 L 且具有0.7 MPa压力的助力系统(图3(b)中的②)低于目标水平(图3(b)中的③)。为了能使系统具有合适的加速功率,也就是要达到图3(b)的右上角深色区域,在压缩空气容积为10 L的情况下助力压力至少应达到1.3 MPa。

图3(c)示出了发动机爆燃指数的示意图,图中左侧深色区域为目标值,其他区域则为不容许采用的过高爆燃指数,并由此明显表示了上述关系。在压缩空气罐容积为10 L的情况下,0.7 MPa压力就对应着所容许的爆燃极限。更高的压力会相应提高发生爆燃的风险,为达到性能所需的1.3 MPa助力压力,由此会使爆燃指数上升至800。

图4是由图3叠加而成的,作为图形调整的结果可以看到,这种配置因存在明显的相互作用,动态加速性能和爆燃极限2个目标无法同时实现。与小型涡轮增压器相组合的方案也会导致类似的结果,以致于将助力空气直接导入气缸的方案也与此相似。

图4 真实系统———在压缩空气直接导入气缸后,并与小型涡轮增压器或大型涡轮增压器进行方案组合时,相对加速时间和爆燃指数覆盖的范围

最终,研究人员所考察的8种方案中仅有将助力空气导入排气歧管并与小型涡轮增压器相组合的方案才能有效实现目标。正如图5所示,采用容积为5 L的压缩空气罐和2.0 MPa的最大压力就能使加速时间达到基准水平。在采用了该方案的情况下,压缩过程会使助力空气的温度提高,且对发生爆燃的影响较小,可予以忽略。

图5 助力空气导入排气歧管与小型涡轮增压器组合方案

4 双涡轮增压

当今所采用的增压系统往往是由1个较大的涡轮增压器与1个较小的涡轮增压器所组合而成的,因此研究人员对这种配置方案也一起进行了试验研究。试验结果表明,气动助力系统可辅助增压机组的高压级进行协同运作,附加改善了响应特性和峰值扭矩,而增压机组的低压级则能确保发动机达到最高功率。在该双涡轮增压器配置方案中,小型涡轮增压器可通过改善动态性能的方式进行优化,以此能缩短气动助力系统的运行时间,因此在2.0 MPa压力情况下,所需的压缩空气罐容积从5 L缩小到4 L。

研究人员还进一步考察了双涡轮增压器与气动助力系统和将少量燃油喷入排气歧管的组合方案。后者产生的效果也支持了气动助力系统的功能,从而在2.0 MPa的压力情况下仅需配备2.5 L压缩空气罐系统中的空气压缩机仅需消耗较少的压缩功。按照研究人员的粗略评估,这种附加的节油效果同时也可补偿所增加的燃油耗。

5 结论和展望

正如保时捷工程公司根据潜力评估所得出的结果,气动助力系统能有效改善配备废气涡轮增压器的发动机的加速响应性能,从而得到采用附加机械式压气机的发动机的时间-扭矩曲线(图6)。但从理论出发,仅通过两级涡轮增压器与气动助力系统相组合的方案才能满足峰值扭矩、最高功率和加速响应性等方面的要求。在首次试验中,向排气歧管中喷射附加燃油的方案已充分表明了其为提高系统性能的另1种方法。气动助力方案对发动机燃油耗和废气排放特性会产生一定影响,特别是在真实的行驶过程中。该方案取决于驱动系统许多不同的因素,根据现有的研究结果尚无法对此予以评价,而且主要问题在于气动助力系统在实际运用过程中是否也能作为优化增压发动机动态性能的替代方案。这不仅仅是纯粹的自然技术,同时还取决于各个汽车制造商的驱动技术平台和组合部件策略

图6 各种不同辅助措施的系统复杂性和基于时间-扭矩曲线的提升潜力

本文发表于《汽车与新动力》杂志2020年第5期

作者:[德]M.PENZEL

整理:范明强

编辑:伍赛特

内容由作者提供,不代表易车立场