1341

为比较不同气缸盖材料在实际循环热负荷条件下的疲劳特性,开发了1套用于进行热疲劳分析的新型试样设计与试验系统。采用有限元分析对试样几何结构和热循环进行了优化。利用高频感应加热器对热疲劳试样的哑铃形截面进行了局部加热,并利用压缩空气对其进行了冷却。然后,利用试样范围内产生的非均匀热梯度内部诱导产生机械应变,从而精确模拟气缸盖内气阀桥在实际工况下的运行情况。所得到的疲劳寿命不仅与合金固有的抗疲劳强度有关,而且还与导热系数、弹性模量和热膨胀系数等其他相关属性有关。该试验是比较不同合金热疲劳应用的必要工具。为了研究组成变化及热处理对热机性能的影响,对4种铝合金进行了测试,并对该试验方法及其结果进行了详细介绍。

汽车制造商们一直在致力于提高燃油效率,以满足为未来制定的严格燃油经济性要求。除轻量化外,涡轮增压也已成为提高燃油效率并保证功率输出,进而实现发动机小型化的1种先进设计策略。但是,涡轮增压会导致发动机工作温度升高,通常会导致零部件故障。车用发动机零部件通常需要承受复杂的负荷条件和热循环。在发动机气缸盖内,高周疲劳(HCF)是由循环发火压力导致的,低周疲劳(LCF)是由发动机起动和关闭过程中热循环诱发的塑性应变导致的。针对气缸盖温度和压力的提升需求,开发了多种耐热铸铝合金,以供该新型发动机设计使用。通常,新型合金的热疲劳性能通过各种试验进行预测,如等温疲劳试验、热机疲劳(TMF)试验,以及其他热属性测量(热容量、热膨胀系数、导热系数等)。这些试验费用昂贵且耗时。此外,由于所有热属性的共同作用,估算得到的热疲劳性能准确度不高。热疲劳试验是将所有材料属性考虑在内的结构试验,等温低周疲劳试验和热机疲劳试验是获取材料固有疲劳属性的良好工具。对于合金的热疲劳试验,最准确和最直接的方法是进行零部件级的试验。试验利用喷灯对气缸盖上的燃烧室进行加热,利用水雾进行冷却。利用热电偶对临界位置的温度进行连续监测。在光学显微镜下对气缸盖进行周期性检查,直至其出现裂纹。但是,气缸盖成形及气缸盖热疲劳试验的成本都是非常高的。因此,只能进行小规模的热疲劳试验。

本文提出了多种热疲劳试验装置及试验方法,所有这些装置和方法都各有优劣。Hayashi采用沙漏圆头哑铃形试样及专门设计的热压罐测试了304不锈钢的热疲劳强度。利用沸水堆(BWR)在水环境中的热水射流和冷水射流对试样分别进行加热和冷却。该试验系统的目的是要在BWR 模拟环境中研究304不锈钢的热疲劳特性。

Meyer-Olbersleben等采用带刃状的楔形试样研究了镍基单晶高温合金的热疲劳特性。采用感应线圈加热刃状部分,由刃状前端的铜喷头进行空气冷却。试样中的热膨胀差异导致出现热应变和热应力。该设计的优点是试样几何结构简单且循环时间短,缺点是整个刃状部分的加热和冷却不均匀。Panda和Wei等采用具有类似设计但呈扁厚状的试样,利用气焊焊炬进行加热。Schneider等采用圆盘形试样,利用2盏卤钨灯进行加热。加热速率可达到1 000 °C/s。

综上所述,良好的加热方法及合适的试样结构是设计高效可靠热疲劳试验台的必要条件。本文介绍了1种新型热疲劳试验台,提出了比较不同铝合金热疲劳性能的试验方法。

1 试验装置

1.1 热疲劳试验台

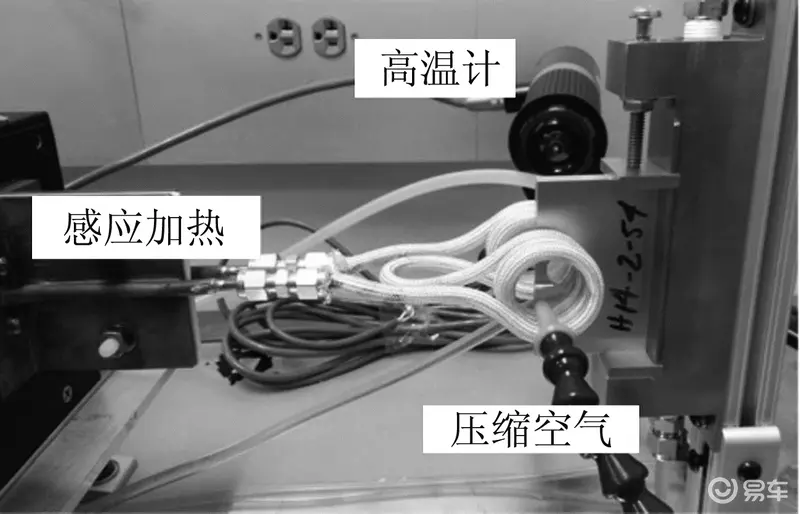

本研究采用的热疲劳试验台见图1。该设计借鉴了其他研究者能够提高效率的几项理念。在加热过程中,试验台采用具有特殊设计线圈的感应加热器对试样测量段进行局部加热。

图1 该研究中采用的热疲劳试验台

夹具是试验台的必要组成部分,功能是固定试样,同时为其提供冷却。夹具夹住顶部和底部的零部件末端,确保试样不会在热循环中变松滑落,且与夹具保持完全接触从而充分冷却。在热循环中,夹具由贯穿夹具中心的冷却回路持续冷却,吸收试样背部的多余热量,以防止其熔化。冷却液温度设定为60°C。在冷却循环中,利用位于测量段两端的2个喷头通过压缩空气对试样测量段进行局部冷却(图1)。快速加热和冷却会在测量段产生极端热应变。

如图1所示,测量段的温度由高温计持续监控。在试样测量段的两端都涂有黑色的耐热涂料,从而能对温度进行准确测量。为确保温度测量的准确性,对涂料的发射率进行了标定。

测量段中心需要承受最高的应变和温度,裂纹极有可能在该位置附近出现。利用砂纸对测量段环形孔的内表面进行了抛光处理,消除表面的机加工缺陷,从而易于观察出现的裂纹。抛光方向与裂纹方向垂直,以防止由于人工缺陷而导致出现裂纹。

利用LabVIEW 软件控制热循环并记录温度。典型的热循环范围是10~40 s,可以对加热和冷却时间进行单独调整。

1.2 热疲劳试样的几何结构

热疲劳试样采用的设计即测量段出现的机械应变是由试样内的热应变及温度梯度引发的。试样是1个薄长方体,靠近一侧有1个环形孔,具体几何结构见图2。测量段的厚度逐渐变薄,从侧面看呈沙漏型。由于在加热循环中测量段的温度升高,试样剩余部分的温度较低,因此抑制了热膨胀及压缩应变的产生。在冷却循环中,测量段由压缩空气进行局部冷却,从而产生拉伸应变。试样较大的表面积将热量散发到空气中,且试样的背部始终通过夹具连续冷却。

图2 热疲劳试样几何结构

试样的测量段模拟的是最可能经受热疲劳冲击的气缸盖内的气阀桥,该气阀桥需要经受最极端热梯度。图3为试验所用气缸盖上燃烧室气口设计的典型结构。进、排气口之间的阀桥采用圆圈标记,在阀桥位置可以看见裂纹。

图3 试验气缸盖燃烧室上的气阀阀桥(圆圈圈出的是进排气口之间的气阀阀桥;箭头指示的是气阀阀桥中心出现的裂纹)

图3 试验气缸盖燃烧室上的气阀阀桥(圆圈圈出的是进排气口之间的气阀阀桥;箭头指示的是气阀阀桥中心出现的裂纹)

利用有限元分析工具对试样结构进行优化,从而可以在合理的时间框架内实施加速热疲劳试验。为确定最优的试样结构,以及确保裂纹出现在预想的位置,进行了多次重复试验。

1.3 热疲劳试验过程

如上所述,热疲劳试验是比较不同材料热机属性的理想方法。采用4种气缸盖铝合金材料用于比较。同时,需要进行1项初步试验以了解加热速度与电流输入之间的关系,获取出现裂纹的循环数。利用这些信息可以确定热循环时间,以及估算出相应的裂纹出现循环数。

该研究中使用的材料被分别命名为合金1~4。这些合金之间的差异分别为微量元素添加量及热处理工艺。基于保密性的原因,无法公开这些合金的具体成分。试验采用2种方法:1种是固定加热电流输入,并在达到特定循环数时停止试验;另1种是在稳定循环中固定最高温度,并在达到特定循环数时停止试验。

试验采用的3种条件见表1。条件1为400 A 固定电流输入。条件2为450 A 固定电流输入,但加热时间缩短了5 s,从而与条件1相比具有类似的最高温度。条件3为稳定循环过程,固定最高温度为280 °C,由于不同的合金具有不同的热属性且电流输入会发生变化,因此对于电流输入也会相应进行调节。

表1 该研究中采用的试验条件

所有试验在2 000个循环时停止,将试样切割开,并利用扫描电子显微镜(SEM)对试样进行检验。根据初步试验确定终止循环,在试样未完全断裂之前就可以观察到合理数量的裂纹。确定裂纹出现的起始位置是1项艰巨的任务,因为塑性变形导致试样表面极为粗糙,很难识别小裂纹。为此建立了裂纹计数标准,以量化裂纹数量,且仅计算长度超过50 μm 的裂纹。裂纹长度定义为裂纹两端端点之间的直线长度。该计数标准为比较4种合金的热疲劳性能提供了合理的统计基础。

针对合金1和合金3,在每种试验条件下对2种试样进行了测试。针对合金2和合金4,在每种试验条件下对3种试样进行了测试。尽管结果和讨论不受影响,但由于试样数量有限,还是进行了折中处理。

多数裂纹都位于测量段中心附近且方向与主拉伸应力方向垂直,具体实例见图4。在试样表面上可以清晰看到大量塑性变形。由于极端温度和塑性应变的原因,与高周循环疲劳中常见的裂纹不同,裂纹会以不规则形状进行增长和扩散。每个试样在不同试验条件下观察到的裂纹长度如图5所示,其中每个点代表1条观察到的裂纹。

图4 条件1下的合金2试样(对该区域内的3条裂纹进行识别 ,并对裂纹长度进行了测量。主拉伸应力方向呈垂直方向。)

图4 条件1下的合金2试样(对该区域内的3条裂纹进行识别 ,并对裂纹长度进行了测量。主拉伸应力方向呈垂直方向。)

2.1 电流输入的影响

为了比较不同合金之间的热机性能,将电流输入设置为恒定值,热容、热膨胀系数和导热系数等合金的热属性共同决定了测量段产生的机械应变。由于试样的热属性及气孔等缺陷,最高温度也会发生变化。该研究中采用的合金是铸铝合金,在铸造过程中,缩孔和气孔是常见的缺陷。结果显示,与合金1相比,合金2、合金3和合金4具有大量的缩孔和气孔。试验中观察到的最高温度结果见表2。

合金1的最高温度是最低的,并且变化不大。合金2、合金3和合金4的最高温度更高,且因为试样不同而最高温度差异很大。这些结果出现的内在原因是合金组成、热处理和铸造缺陷。

如图5所示,在2种试验条件下都未能观察到合金1中的裂纹长度超过50 μm。这主要因为合金1的最高温度很低,由热梯度导致的机械应变也相应最低。其他3种合金的裂纹数量和长度各异。电流输入越低,加热时间越长;电流输入越高,加热时间越短。

图5 每个试样在不同试验条件下观察到的裂纹长度

因此,2种试验条件下的最高温度基本相当。试验条件1显示,多数裂纹长度都短于300 μm,在合金3和合金4中可以观察到几条长裂纹。试验条件2显示,合金2具有更长的裂纹。由于在该研究中仅测试了几个试样,因此如何判定哪种合金更好,裂纹平均长度无法给出有意义的结论。据此仅能得出如下结论:在电流输入相同的条件下,合金1具有更佳的抗热疲劳性能。

表2 不同合金在相同试验条件下的最高温度

2.2 最高温度的影响

设计试验条件3用于验证如下假设,即合金1在试验条件1和2下观察到的较低的最高温度不是合金1具有更佳抗热疲劳性能的唯一原因。试验条件3中的最高温度被设定为280 °C。需要注意的是,由于机械应变是由所有热属性相互作用决定的,因此,相同的最高温度无法确保在测量段出现相同的机械应变。如图5(c)所示,合金1仍具有最少量的裂纹且所有裂纹长度均短于100 μm。另一方面,合金2、合金3和合金4具有更多的长裂纹,最大裂纹长度可长达400 μm。结果显示,合金1确实比其他合金具有更佳的抗热疲劳性能。

3 结论

为了研究和比较4种铸铝合金的热疲劳性能,开发了1套新型热疲劳试验台,并建立了相关试验方法。结果显示,合金1在所有试验条件下都具有比其他合金更佳的抗热疲劳性能,成功验证了试验台在合金抗热疲劳性能方面的定性比较能力。本文提出了采用固定电流输入和固定最高温度的2种试验方法,且2种方法的试验结果一致。与其他昂贵的试验过程相比,该试验可用作成本和时间相对高效的合金选择工具。为确保试验台及试验方法的可靠性和适用性,还应对其他合金进行深入研究。

注:本文发表于《汽车与新动力》杂志2020年第2期

作者:[美] W.J.LAI等

整理:田永海

编辑:虞展

标签:

内容由作者提供,不代表易车立场