1804

汽车车身棱线设计是整车造型设计的关键因素,但随着批量高速生产的进行,冲压模具棱线会逐渐磨损,导致车身棱线锐度钝化。本文阐述了某车型翼子板外覆盖件棱线锐度钝化,通过棱线锐度修复的方法,来提升车身棱线锐度。

随着汽车产业的高速发展,供给逐渐趋向饱和,市场竞争愈加激烈。汽车车身棱线设计不仅能够增强整车外型立体感、运动感、视觉感,是汽车产品的重要卖点,还涵盖了大量的设计语言、品牌、空气动力学、制造工艺、造型设计等相关信息。为了保持和提升汽车外型的美观,模具棱线锐度修复技术越来越受到冲压模具行业的关注,目前行业内缺乏车身棱线锐度修复技术的实践经验。

目前,车身棱线锐度修复的主要方法有三种:⑴整体拉延模具重新复制,按拉延模具原始数据重新加工一套新模具,时间周期8~10个月,费用成本150万元~200万元。⑵拉延凸模型面整体降铣,按降铣量增加支撑垫板,时间周期1~2个月,费用成本80万元~100万元。⑶拉延凸模棱线烧焊研修,重新修复提升棱线锐度,时间周期5~7天,费用成本5万元~10万元。

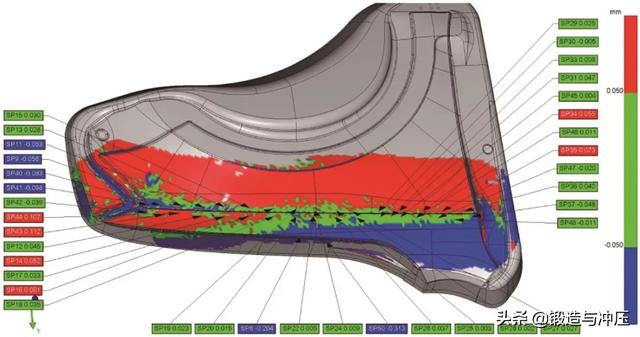

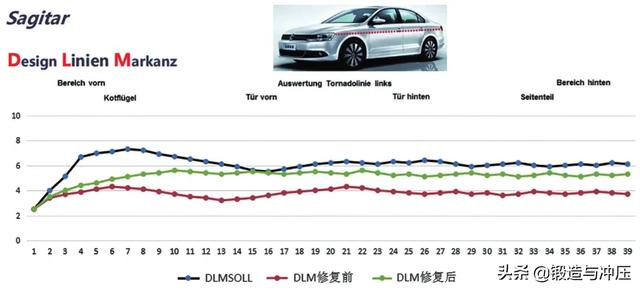

德国Audit质量评审人员通过DLM棱线锐度特征值(图1)判定车身棱线锐度质量。评审标准一,棱线锐度符合性:与车身设计的CAD理论锐度相比,棱线实际锐度越大,目视效果越好,量化到数值上,其DLM数值越大。评审标准二:棱线锐度稳定性,监控不同批次的棱线锐度变化,变化数值越小,越稳定,量化到数值上,其DLM数值曲线重合度越高。

图1DLM棱线锐度特征值

数据建立

数据建立分为:GOM扫描(图2)、三坐标测量(图3)、数控机床测量(图4)。GOM扫描前将模具放置在压机工作平台上,保证整体平度偏差在0.1mm以内。对比GOM扫描数据与模具原始数据,发现棱线前段磨损量最大数值为-0.098mm,后段磨损量最大数值为-0.048mm,其他区域数值在-0.03mm以内。三坐标测量棱线两侧30mm以内数值,间隔50mm测量一次,同时测量远端型面点位,对比三坐标测量数据与模具原始数据,发现棱线前段磨损量最大数值为-0.153mm,后段磨损量最大数值为-0.144mm,其他区域数值在-0.08mm以内。同时对比数控机床测量数据与三坐标测量数据,两者数据变化趋势一致,偏差值在0.03mm以内,多次同理论数据拟合,并采用划线试走刀方式,查看划线深度判定棱线型面变量,构建棱线A面数控加工数据。

图2GOM扫描

图3三坐标测量

图4机床测量

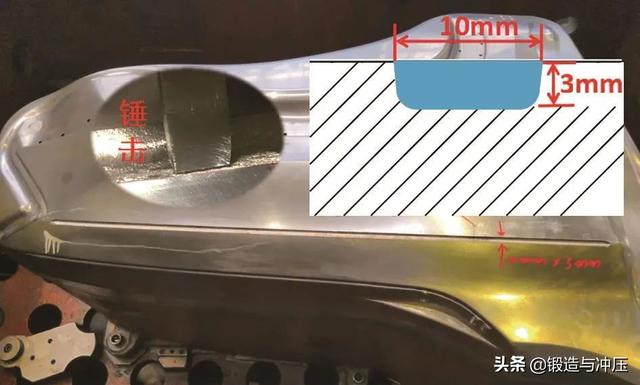

坡口加工

焊接坡口(图5)采用数控随型加工,为保证棱线锐度修复后表面硬度达到60HRC,且硬度均匀,坡口深度3~4mm,整体深度偏差控制在1mm以内。为保护模具型面研修基准,提升棱线锐度修复精度,坡口加工宽度10mm(以棱线为中心,单侧5mm)。因模具前期进行了表面镀铬处理,焊接性能下降,为使焊材与模具母材焊接熔合性更好,防止出现焊道剥离、裂纹等焊接缺陷,坡口截面加工成U形,并保证坡口边沿直线度。坡口数控加工后,采用手工锤击的方法,使坡口边沿产生塑性变形,保证坡口边沿2mm内高于型面0.5mm以上。

图5焊接坡口

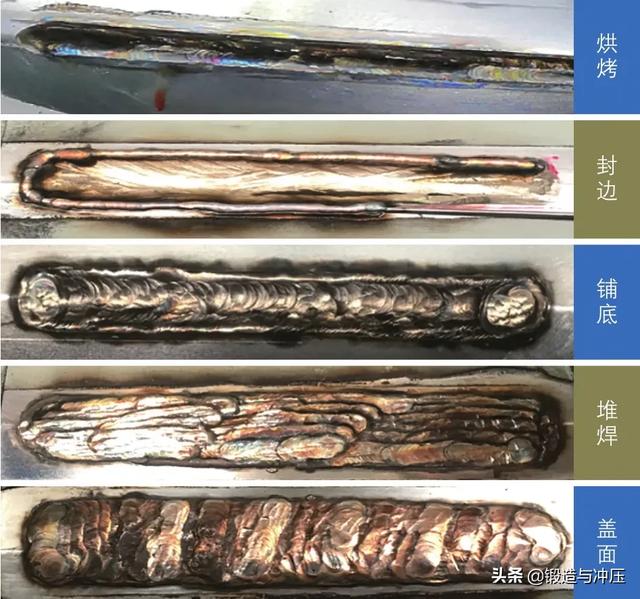

型面焊接

型面焊接使用手工氩弧焊接的方法(图6),按照烘烤→封边→铺底→堆焊→盖面的焊接顺序。模具批量生产,大量的油脂渗入模具基体,焊接前进行火焰烘烤能有效避免焊接砂眼。封边焊接采用熔焊丝方法,使用UTPA702焊丝,焊接电流70~80mA。为避免焊道边沿塌陷,禁止正面锤击焊道。铺底焊接使用塑性较好的UTP8051Ti焊丝,焊接电流100~110mA,焊接方向与烘烤方向相反,分段焊接,焊道长度20~30mm,焊道接头与烘烤接头错开,焊接后马上进行锤击,使焊道产生塑性变形,能有效避免应力集中产生焊接裂纹。堆焊焊接使用硬度较高的UTPA600焊丝,焊接要点同铺底焊接一致。盖面焊接同样使用UTPA600焊丝,但焊道方向与堆焊方向成90°(横向焊接),保证棱线区域无焊接缺陷。所有焊接过程必须控制焊道温度在300℃以内,焊后使用石棉布进行保温,待冷却至常温。

图6型面焊接

数控加工

数控加工使用MECOF五轴联动数控加工中心,整体加工精度控制在0.05mm以内。本次棱线加工均是按照RO数值设定,尝试创新机加走刀轨迹,由原来的垂直棱线走刀和45°走刀更改为平行棱线走刀。按照:测量→粗加工→半精加工→测量→精加工顺序进行。加工前,通过数控机床测量,检查棱线焊接区域以外的型面是否因焊接温度变化而产生变形。粗加工留量0.5mm,在加工余量为0.15mm时更换新刀片,重新加工走刀一次。在半精加工留量为0.1mm时,再次检测加工余量,防止加工过切,且每次检测前对加工型面和刀具进行清理(传统的空气吹屑方法无法完全保证铁屑的清理,少数粘连的铁屑依然存在,导致检测中有少数点位出现较大偏差)。最后两刀的检测前,均要求操作者仔细去除粘连铁屑,保证检测精度。在半精加工留量为0.05mm时,在加工区域喷涂显影剂,待显影剂完全干透后(显影剂厚度为0.02~0.03mm),再进行精加工,观察非棱线修复区域以外的显影剂是否有刮擦痕迹。精加工使用φ30mm的镜面球刀,主轴转速9000r/min,进给速度7000mm/min,精加工留量0.03mm,用于最后钳工手工研修。

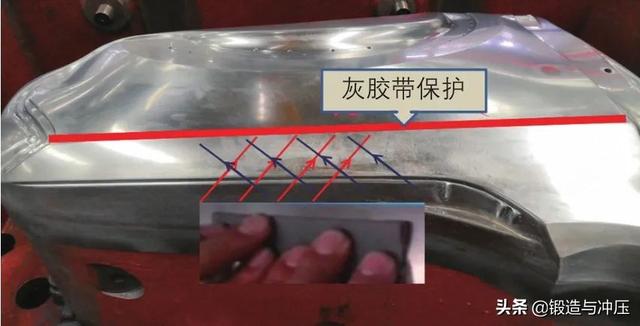

型面研修

数控机床加工后棱线型面由无数小平面组成,其中加工接刀、刀具磨损和机床误差在加工过程中无法避免,均影响棱线锐度修复精度。着色研修是对数控加工误差的修正,棱线型面质量直接取决于研修效果。棱线型面由正曲面和负曲面组成,正曲面选用厚度为0.6mm的研板,负曲面选用厚度为0.2mm的自制研筒。在棱线着色研修时,为保证得到更加清晰完好的锐度,凸凹模强压区域必须100%着色,着色研修时棱线两侧交替进行。着色研修后焊道与未加工型面油石连线存在断点,需要使用油石沿棱线45度方向交叉推光(图7),消除研修刀花和油石断点,油石按200#→400#→800#顺序进行。最后进行砂纸抛光,抛光前用宽度为2~3mm的灰胶带粘贴棱线R角,保护棱线锐度抛光时不被破坏,砂纸按800#→1000#顺序进行。

图7着色研修

棱线型面研修工作完成后,通过大线调试生产,出试装件、测量件。冲压质保通过手摸、目视、油石连线检查单件表面质量,涂装喷漆光影检查表面状态,测量中心用三坐标测量单件尺寸。最后按照德国Audit质量评定标准,对比棱线锐度修复前后的DLM棱线锐度特征值(图8),结果显示棱线锐度修复后的数值大于修复前的数值,DLM数值越大,棱线锐度越好,本次棱线锐度修复工作完成。

图8修复前后对比

——来源:《锻造与冲压》2020年第8期

文章由易车号作者提供

标签:

内容由作者提供,不代表易车立场