685

导读:本文对铝合金发动机罩外板充液成形工艺进行了研究,确定了零件包边线位置,依据最优坯料流动方式给出了型面补偿方案。同时,在Dynaform中建立了发盖外板充液成形过程的有限元模型,研究了关键工艺参数的加载路径及压边力对零件失稳控制的影响,并进行了试验验证。研究结果表明,充液成形工艺对汽车外板类覆盖件具有较好的适用性。

铝合金具有密度小(铝的密度约为钢的1/3)、质量轻、加工成形性好及可重复回收利用等特点。研究表明,与传统钢铁相比,在达到同样力学性能指标的情况下,使用铝合金质量比钢少60%;在承受同样冲击的条件下,铝板比钢板多吸收50%的冲击能量。铝的断后伸长率δ低于钢,因此铝的成形性能要差;铝的拉伸性能r值远低于钢,导致铝合金件易开裂。

充液成形是通过模具闭合,向模具型腔内注入液体,并施加液体压力得到所需零件形状的成形技术。通过对充液成形技术的应用,提高了铝合金板材的成形性能,消除板材成形过程中的破裂、起皱、未充分拉深等成形缺陷,从而达到提高产品质量,降低生产成本的目的。通过专用充液设备、充液压力源和模具实现铝板件的成形。

零件分析

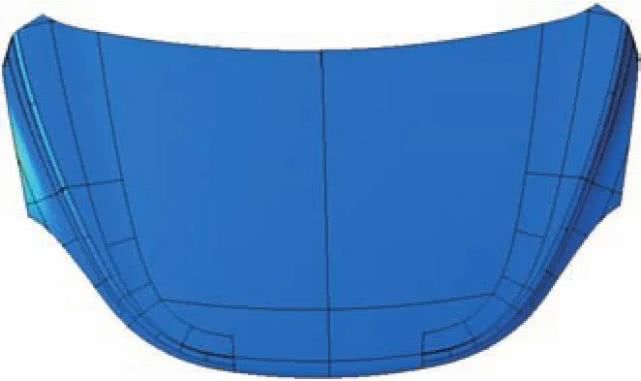

国内对于铝合金覆盖件的研究和应用较少,本文以江淮汽车公司某新款车型的发动机罩外板(以下简称“发盖外板”)为研究对象。该零件为大型蒙皮类零件,材料为6016铝合金,厚度为1mm,尺寸约为1490mm×900mm×100mm,其形状如图1所示。且在零件周边有包边,在成形过程中要考虑包边余量,确定包边线。该汽车覆盖件在成形过程中要注意零件表面质量与回弹,减小回弹的方式主要是控制零件型面的变形量,通常减薄在4.5%~5%的情况下,零件的回弹较小,因此采用充液成形进行成形工艺分析。

图1 零件数模

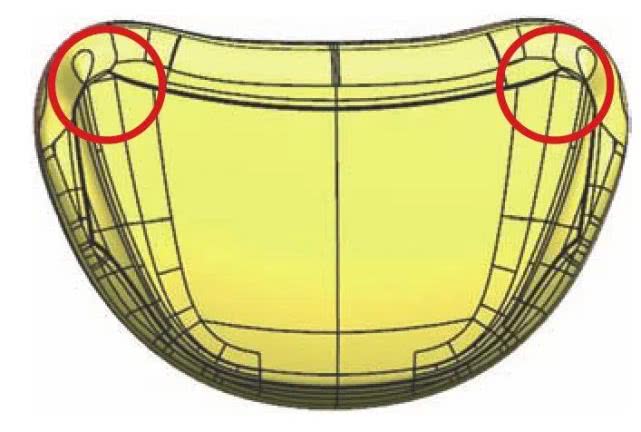

通过多次型面的补充与计算,最终确定型面。由于本项目最终采用的是激光切割,对包边线的要求不高,且不同单位包边方式的不同对包边型面的要求不同,所以在确定包边工艺合作单位之后,该型面可能要进行改动。图2中的黄色区域即为确定的包边型面。

图2 包边型面

工艺型面

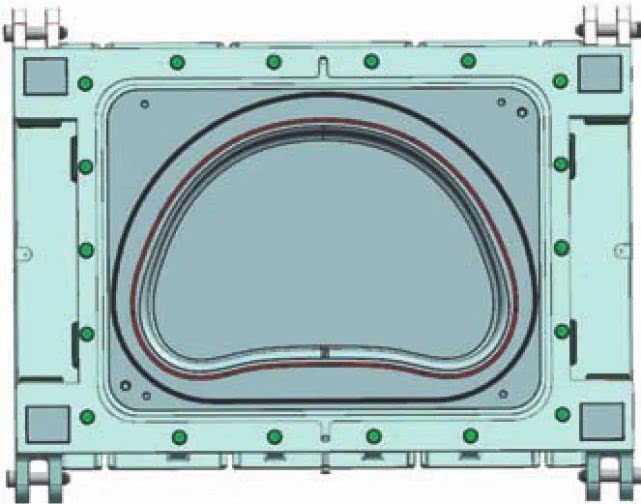

因为采用被动式充液成形,所以工艺型面的补充主要是凸模与凹模的工艺型面。在考虑包边的情况下,凸模补充型面如图3所示,该型面主要成形难点为红色区域内的过渡圆角要合理,防止局部减薄过大。图3中红色区域为危险区,容易产生破裂,因此考虑减小该处的流料阻力,在凹模圆角局部采用扩大凹模圆角的方法减小减薄,如图4中红色区所示。

该零件在成形过程中底部变形较小,容易产生较大回弹,为了减小起皱趋势,在成形的过程中考虑加入拉延筋以增加流料阻力,拉延筋的布置如图5所示(红色面)。在成形过程中零件周圈所需要的进料阻力不同,因此拉延筋分成了几段,每段的拉延筋高度略有不同。

图3 凸模型面

图4 凹模型面

图5 拉延筋的布置

工艺参数优化

板材充液成形的几何模型包括上模具、下模具、压边圈及板料。模拟分析中假设模具为没有任何变形的刚体,板料为Belyschko–Tsay模型的壳体单元,厚度为1mm,该假设的模拟仿真符合板材充液成形的实际情况。模拟分析采用已被金属成形工业广泛应用的Dynaform软件,其求解器是非线性动态显示算法的LSDYNA。其中凸、凹模及压边圈定为刚性体,采用刚性4节点网格单元进行离散化处理,板材采用4节点BT壳单元。坯料与凹模、压边圈和凸模的摩擦因数分别设置为0.005、0.10和0.15。本文采用定压边力方式控制料的流动,经优化后的坯料尺寸大小为1400mm×1950mm。

在充液成形过程中拉延筋不仅起到拉延板料的作用,还在一定程度上起密封作用。采用全拉延筋的方式,由于板料每处的形状不同,进料速度不同,每处需要的拉延阻力不同,因此在不同位置通过不同的拉延筋形状与高度来调整拉延筋的分布,如图6所示。由于该零件为对称件,本文以1/2模型的板料对应的拉延筋进行编号研究。

图6 等效拉延筋的分布

本文采用半圆形拉延筋,拉延筋的参数包括凸筋圆角、凸筋高度及凹槽圆角等。根据该零件的特点,主要是凸筋圆角高度H1影响板料流动的阻力,文中通过调整拉延筋参数中半圆高度H1获得最佳的进料阻力。通过正交试验法优化拉延筋高度对减薄率的影响,获得拉延筋的优化高度分布见表1,设定该拉延筋参数获得最大减薄率为4%~13%,保证零件不产生破裂、起皱失稳现象并使板料充分拉深。

表1 拉延筋的高度H1

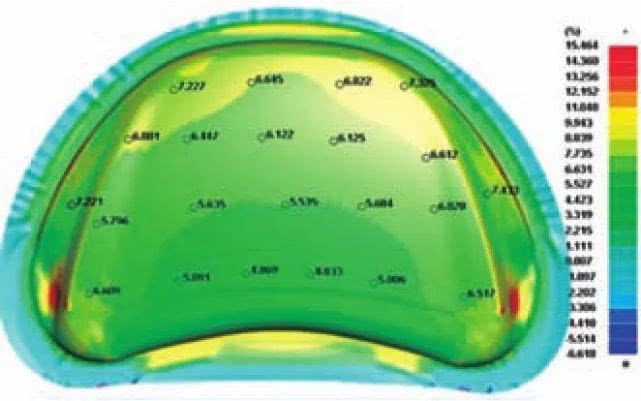

采用被动式充液成形进行数值模拟,结果如图7、8所示。从图7中可以看出汽车发盖外板顶部减薄大于4.8%,变形较为充分,可减小成形之后的回弹,最大减薄为15.464%。从图8可以看出零件底部全部为绿色,变形较为充分,且成形过程中液体代替凹模,零件外表面成形质量较好。

图7 零件减薄

图8 成形极限图

试验研究

通过工艺参数优化方法获取凸模行程与液室压力的匹配关系,在凸模下行过程中主要以拉深为主,为了保证良好的贴模度和零件的高精度,分两阶段整形,最大液室压力为14MPa,从图9可以看出零件部分处于安全区域,零件的补充型面部分有起皱趋势,但不影响零件的成形过程及合格件的获取。

图9 发盖外板充液成形成形极限

试验过程中调整工艺参数,失稳情况分为两种:当压边力较大时,零件将发生开裂,在压边力为300t时两侧顶角处开裂,如图10所示。当液室压力过小时,零件顶角处易起皱,如图11所示。优化工艺参数后,进行充液成形工艺试验,所得合格充液成形件,证明了充液成形工艺的可行性,如图12所示。

刚性模具辅助翻边

充液成形发盖外板出件合格后,辅助激光切割工艺,实现发盖外板翻边前的料边切割,再辅助刚性翻边模具实现发盖外板包边工艺面的成形,最终实现了发盖外板的成形,如图13所示。

图10 发盖外板破裂

图11 发盖外板起皱

图12 汽车发盖外板合格充液件

图13 汽车发盖外板合格件

结论

汽车发盖外板充液拉深过程中,主要失效形式有凸模大圆角处的破裂与起皱,合理的压边间隙和压力加载路径,可以有效控制起皱和破裂的发生。

合理的压边间隙在1.05~1.1mm之间,凸模行程在0~180mm之间,压力不宜太大,在凸模到达成形位置后,施加最大液室压力(值为14MPa),可有效控制起皱、破裂及表面质量。

通过充液成形技术的应用,提高了铝合金板材的成形性能,消除板材成形过程中的破裂、起皱、未充分拉深等成形缺陷,从而达到提高产品质量,降低生产成本的目的。

充液成形工艺辅助修边冲孔和翻边刚性成形模具,可以实现冲压件的最终成形,达到产品量产指标。

作者简介

何成,冲压工艺主管,工程师,主要从事汽车车身冲压工艺规划和设计,冲压模检具的开发与调试工作,负责公司多款车型的冲压件开发和调试工作,参与公司重大科技专项汽车大型铝合金覆盖件充液成形技术与装备项目,拥有1项发明专利,5项实用新型专利。

—— 来源:《锻造与冲压》2018年第2期

文章由易车号作者提供

标签:

内容由作者提供,不代表易车立场